Proyecto de Sbags: Bolsas personalizadas con logo en 3D. Técnicas de impresión.

Para el desarrollo del proyecto realizaremos un repaso de las técnicas empleadas para imprimir en 3D. con el objetivo de seleccionar la técnica a emplear en el proyecto.

SLA. Impresoras 3D por Estereolitografía (Stereolithography)

Proyecto: Bolsas personalizadas 3D Técnicas de impresión.

La técnica

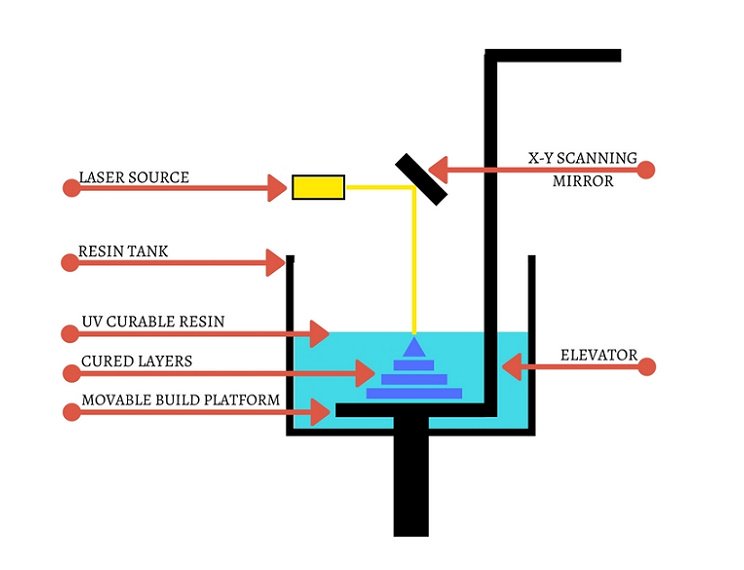

Para esta técnica se utiliza la fotopolimerización de resinas líquidas. Estas resinas son materiales líquidos fotosensibles que se solidifican al contacto con la luz ultravioleta (UV).

El Proceso de Impresión

La impresión consiste en la aplicación de un haz de luz ultravioleta sobre una resina líquida sensible a la luz y contenida en una cubeta, con una plataforma móvil para soportar la pieza a imprimir. La luz UV va solidificando la capa superior de la resina. Una vez terminada de solidificar la capa superior, la base que soporta la estructura se desplaza hacia abajo, sumergiéndose dentro de la cubeta, de forma que la superficie ya impresa queda cubierta por una nueva capa de resina, para que la luz vuelva a ejercer su acción sobre el nuevo baño, así se va formando capa a capa la pieza a imprimir.

Si la pieza es compleja se pueden requerir estructuras de soporte.

Post-proceso

Después de imprimir pasamos a una etapa de limpieza con un disolvente. Necesario para eliminar el exceso de resina no solidificada.

Puede requerir un montaje de diferentes piezas.

Materiales y Colores

Se utilizan resinas líquidas fotosensensibles.

El color de la pieza impresa es uniforme, pero la resina puede ser coloreada mediante pigmentos.

Aplicaciones

Se utiliza para imprimir piezas de calidad.

– Prototipos y modelos con alto nivel de detalle

– Prototipos para pruebas

– Piezas maestras para técnicas de copiado

– Modelos para fundición a la cera perdida

– Moldes para joyería y odontología

SLS: Sinterización Selectiva por laser (Selective Laser Sintering)

Proyecto: Bolsas personalizadas 3D Técnicas de impresión.

La técnica

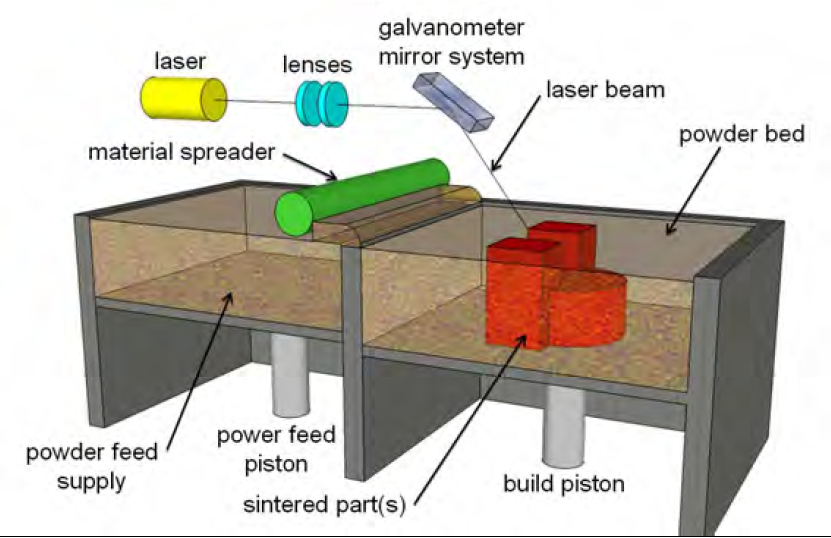

La técnica utilizada es la sinterización (fundido y solidificación), mediante el impacto de un rayo láser de gran potencia, sobre un polvo de un material que puede ser un polímero o bien incluso metales.

El Proceso de Impresión

El Proceso de Impresión

Un rodillo aplica una capa de polvo de polímero, luego el láser sinterizará selectivamente el polvo. Cuando la capa se completa, la plataforma de construcción bajará antes de aplicar una nueva capa de polvo. El proceso se repetirá capa a capa hasta terminar la pieza.

Para iniciar el proceso y preparar la impresora SLS, el depósito de polvo y el área de construcción primero se calientan por debajo de la temperatura de fusión del polímero.

Su mecanismo es más complejo que el de una impresora SLA y requiere de más componentes,

Las piezas creadas no necesitan estructuras de soporte y puedes crear muchas piezas a la vez. Por ello las impresoras 3D SLS son populares en la industria, porque son ideales para fabricar grandes series.

Post-proceso

Después de la impresión, las piezas están encapsuladas en el polvo, que debe enfriarse para posteriormente limpiar, en general con aire comprimido.

Hay un desperdicio considerable de material (30%).

Materiales y Colores

Con esta tecnología se puede fabricar con múltiples materiales desde polímeros hasta metales, Se utilizan materiales como Nylon/Poliamida o Poliuretano Termoplástico, u otros.

Aplicaciones

Aplicaciones similares a las de la Impresora SLA pero en este caso se pueden fabricar piezas más resistentes.

MJM: Modelado de inyección múltiple (Multi Jet Modeling)

Proyecto: Bolsas personalizadas 3D Técnicas de impresión.

La técnica

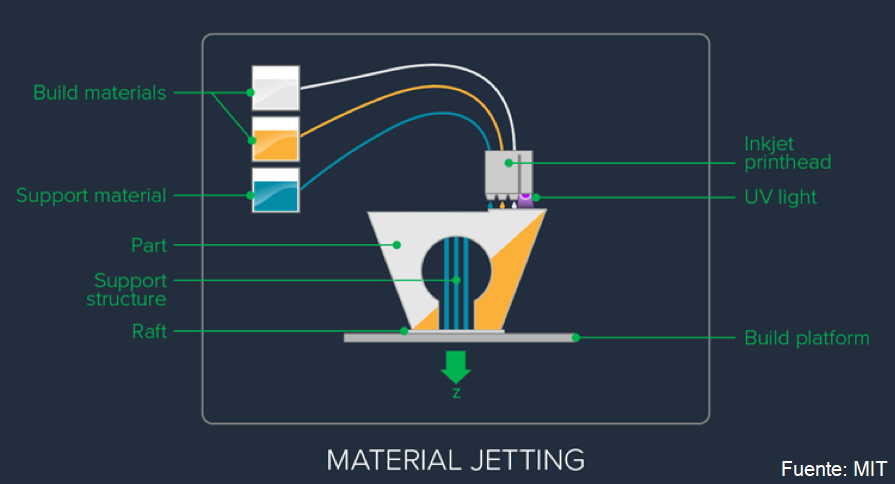

La técnica MJM es parecida a una impresora habitual, consiste en un cabezal de impresión que se mueve inyectando un fotopolímero líquido y un material de soporte (cera). Una luz UV en el cabezal permite endurecer (curado) el material después de ser inyectado.

En esta línea se está investigando la tecnología Nanoparticle Jetting, que no imprime con gotas de plástico sino con gotas de un líquido que contiene nanopartículas hechas de cerámica o metales.

El Proceso de Impresión

El fotopolímero líquido se calienta previamente a 30-60 grados para obtener la viscosidad adecuada, lo que permite al cabezal inyectar cientos de pequeñas gotas. El cabezal de impresión imprime una capa. La plataforma desciende un nivel y se repite el proceso imprimiendo el objeto capa a capa.

En general son máquinas industriales relativamente grandes lo que permite imprimir series de múltiples objetos.

Post-proceso

Cuando termina la impresión se elimina el material de soporte (cera) y los residuos de resina mediante agua a presión.

Luego la pieza debe curarse completamente en una cámara UV. Al igual que todas las piezas que están hechas de fotopolímeros, las piezas de inyección de material son sensibles a la luz, lo que puede cambiar sus propiedades con el tiempo.

Materiales y Colores

Materiales de impresión: Materiales céreos fotopolímeros, que se pueden combinar entre sí en algunas impresoras, para crear nuevos materiales.

La impresión con diferentes colores no se consigue añadiendo distintos pigmentos al proceso, sino con diferentes materiales. El soporte del cabezal de impresión tiene muchos cabezales pequeños que pueden expulsar los diversos materiales de distinto color, así como el material de soporte soluble en la plataforma. De esta forma es posible imprimir con varios materiales de distinto color a la vez.

También se pueden utilizar varios materiales dentales y médicos que son biocompatibles.

Aplicaciones

Esta tecnología tiene muy buena precisión y acabados superficiales. La posibilidad de imprimir con diferentes materiales es una gran ventaja. Muy útil para maquetas de alta precisión y prototipos rápidos de ajuste y forma. En la industria médica, dental y joyas a menudo se utiliza la inyección de material para la fundición a la cera perdida.

Se pueden imprimir modelos anatómicos a escala real en varios colores.

FDM. Impresión por deposición de material fundido

Proyecto: Bolsas personalizadas 3D Técnicas de impresión.

La técnica

La técnica aditiva del modelado por deposición fundida consiste en depositar polímero fundido sobre una plataforma. Esta técnica es considerada el método existente más sencillo.

El Proceso de Impresión

El Proceso de Impresión

La tecnología FDM se basa en 3 elementos principales: una plataforma en donde se imprime la pieza, una bobina de filamento que sirve como material de impresión y un extrusor que es el cabezal de impresión. El filamento es succionado y fundido por el extrusor de la impresora FDM, que deposita el material de forma precisa sobre la plataforma. Una vez finalizada la primera capa, la plataforma desciende un nivel y se imprime una segunda capa y así sucesivamente hasta terminar la pieza.

La impresión comienza cuando la máquina alcanza la temperatura necesaria para la fusión del material.

Durante la impresión, se pueden utilizar soportes para mejorar la calidad de ciertos modelos.

Algunas impresoras FDM están equipadas con varios extrusores para combinar varios colores o materiales (materiales de soporte en general).

Post-proceso

Limpiar o quitar los materiales de soporte.

El resultado final es de menor calidad que los otros tipos de impresión.

Materiales y Colores

Entre los materiales de impresión FDM se encuentran como más importantes:

PLA: Ácido poliláctico. Termoplástico biodegradable derivado de recursos renovables como el almidón de maíz o la caña de azúcar. Se comercializa en diferentes colores.

ABS: Acrilonitrilo butadieno estireno. Termoplástico para moldeo por inyección. Resiste mejor la temperatura.

PETG: Tereftalato de polietileno Glicol. El PET es usado en envases y la industria textil. Los envases pueden reciclarse a bobinas PET para FDM.

Y otros como: NYLON (Poliamida Sintética), Filamento PC (Policarbonato), ASA (Acrilonetrilo Estireno Acrilato), etc.

Aplicaciones

Se utiliza en muchas industrias:

– Aeroespacial

– Arte y decoración

– Automación

– Arquitectura

– Medicina

– Prototipos de modelos

Enlaces a otros artículos del proyecto 3D

Lista de artículos vinculados al Proyecto: Impresión logo en 3D